圆锥破6类故障原因分析及处理方法

2020-01-14 09:31

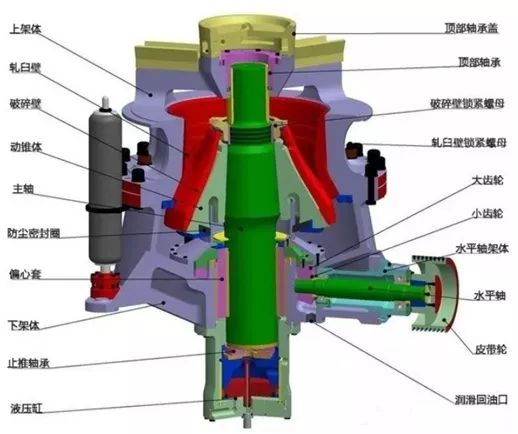

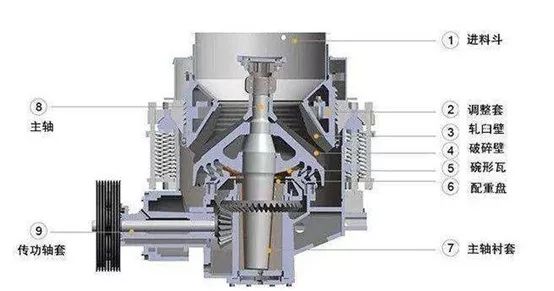

圆锥破是常用的破碎设备之一,生产中不可避免会出现各种问题。小编根据用户反馈总结了6类常见问题,分析了原因和处理方法供大家参考。

1

锥体产生裂纹

过铁、给料不均和大块物料进入造成动锥受力不均,是造成动锥锥体产生裂纹的主要原因。

-

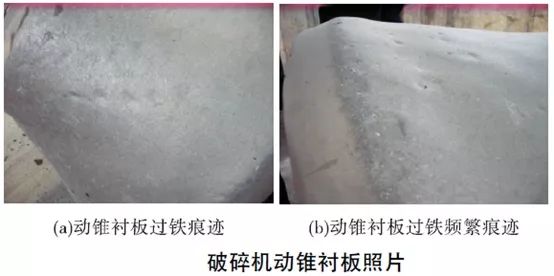

(1)过铁损伤

从下图可以看出,动锥衬板及定锥衬板上有许多明显的过铁痕迹。经过多次过铁,造成锥体疲劳损伤,特别当有较大的过铁不能一次性排出时,会出现过铁与破碎机腔体多次挤压后才能排出,甚至造成破碎机被卡死或三角带烧损现象。

-

(2)没有备用件

由于现场没有备用的主轴和上架体,每次更换衬板时,填料没有到达足够强度就投入使用,这样就造成了破碎力直接作用在锥体上,容易造成锥体出现裂纹。

-

(3)给料不够理想,破碎机运行压力波动大,锥体频繁受到冲击。

a)给料偏心,在破碎腔内物料不能在四周充实,造成锥体受力偏心;

b)破碎机进料中,大块物料较多,超过了允许值;

c)进料粒度不均匀,当有大块物料时,锥体自动下降,小块物料随即下降,不仅影响了破碎效率,也将受力点由多方向平衡受力改变为单方向局部受力。

a)在物料进入破碎机之前加装除铁器及金属探测仪,尽量避免过铁现象的发生;

b)现场配备备用的上架体和动锥总成,每次换衬板前可以提前将动、定锥填料灌好,保证填料有足够的保养时间;

c)将破碎机给料漏斗进行改进,避免出现给料偏心,同时破碎机要保证挤满给料;

d)通过预先分级,将破碎机的给料粒度控制在其设计范围内。

2

上下架体连接螺栓经常性的断裂

破碎机在使用1到2年后都会不同程度的出现上下架体连接螺栓断裂现象,且到后期,连接螺栓断裂现象愈加频繁。

由于破碎机的钢结构机架与混凝土基础是柔性连接(弹簧连接),基本不会将机体的振动传导到混凝土基础,上下机体间以锥面定位,使用20件M42的螺栓连接。由于上下机体长期在振动的作用下,容易出现磨损、点蚀现象,影响其定位精度,使连接螺栓受力情况发生了变化,除了承受原设计时考虑的拉力,还承受了剪切力,受力状况复杂,因此易发生断裂现象。

a)使用定扭矩扳手调整螺栓,使全部的连接螺栓受力均衡;

b)定期更换上下架体的连接螺栓;

c)定期检查上下架体结合面的磨损、点蚀情况,当超过规定值时,及时对结合面进行修复。

3

圆锥头与主轴的联结松脱

由于圆锥头与主轴之间是螺纹联接,在运转中经常出现松脱。

处理方法:当圆锥头使用到一定时间,有计划地按主轴上的螺纹实际尺寸,将圆锥头的内螺纹焊补进行装配加工。装配后,利用主轴上的吊装螺孔,加工一个特制的螺栓和一个圆锥形压板,将圆锥头再次压紧,两者之间保留一定间隙,垫上橡胶板,起到缓冲作用。

4

给矿漏斗堵塞

根据粉体层力学的基本理论分析,料斗壁的水平倾角必须满足一定条件(a=450+l/2β)才能形成物流。但是由于给料粒度不均匀,给料漏斗与给料口的过渡处,形成一直角,特别是当矿石的干湿程度发生变化,就造成堵塞,影响正常运转。

处理办法:将给矿漏斗的前端面加一倾斜弧形衬板,使物料抖落到弧形衬板上沿衬板自由滑入料口。

5

轧臼壁和机体衬套偏磨损

主要原因是给料口的中心线与破碎机的中心线一致,而通过给料口的料流几何中心线与给料口的中心线不一致,只占给料口截面积的2/3,于是物料都进入破碎腔流到一边,从而造成偏磨损。

a)将给料口移动100-150mm,使通过给料口的物料流入几何中心线和破碎机的中心线一致,这样就达到均衡分矿;

b)或者改进上部给矿装置,达到均匀给矿。

6

密封不好,粉尘进入润滑系统

由于破碎锥具有较高的摆动次数和较大的摆动行程,加上产品粒度细,粉尘浓度大,从而使粉尘很容易进入破碎机的润滑系统,造成润滑油使用寿命短,锥形衬套、机体衬套、碗形轴承等经常被烧坏。

处理办法:选择厚度8-10mm的工业毛毡,在碗形轴承架油槽的外边缘,用压板将毛毡固定其上,毛毡的高度要保证有3-5mm的压缩量,装好后的毛毡,应浇上润滑油以降低毛毡的磨损。其好处是在水封防尘装置中,大部分粗粒粉尘已被毛毡挡住。从而阻止粉尘进入润滑系统当中,密封效果较好。

破碎机产生故障的原因包括使用、维修不当造成的事故性损坏,以及零部件因磨损、腐蚀、疲劳等原因造成的自然损坏。前者通过提高管理水平是可以避免的,而后者虽不可避免,但如果掌握其规律,从设计、制造到使用、维护等各个环节采取相应的措施,就能大大减少零部件的损坏,延长使用寿命。

扫一扫咨询微信客服

扫一扫咨询微信客服